연료 탱크

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

연료 탱크는 다양한 운송 수단과 장비에 사용되어 연료를 저장하고, 주입하며, 연료량을 측정하고, 통기 기능을 수행하며 엔진에 연료를 공급하는 역할을 한다. 연료 탱크는 금속 또는 플라스틱으로 제작되며, 자동차, 항공기, 오토바이 등 다양한 종류가 있다. 항공기 연료 탱크는 일체형, 분리형 강체, 블래더 탱크의 세 가지 유형이 있으며, 안전을 위해 설계 및 제작에 많은 주의를 기울인다. 연료 탱크는 사고의 원인이 될 수 있어, 불활성화 시스템이나 소화용 발포제 등의 안전 장치가 사용되기도 한다.

더 읽어볼만한 페이지

| 연료 탱크 | |

|---|---|

| 연료 탱크 | |

| |

| 종류 | 차량용 연료 탱크 휴대용 연료 탱크 고정형 연료 탱크 |

| 차량용 연료 탱크 | |

| 위치 | 차량의 안전을 고려하여 설계되며, 일반적으로 차량 후방 하단에 위치함 |

| 재질 | 금속 (강철, 알루미늄) 플라스틱 |

| 휴대용 연료 탱크 | |

| 용도 | 예비 연료 보관 소형 장비 연료 공급 |

| 재질 | 금속 플라스틱 |

| 고정형 연료 탱크 | |

| 용도 | 난방 시스템 연료 저장 산업용 설비 연료 공급 |

| 크기 | 다양한 크기로 제공됨 |

| 안전 | |

| 안전 고려 사항 | 누출 방지 화재 방지 폭발 방지 |

| 관련 법규 | 각 국가 및 지역별 안전 관련 법규 준수 필요 |

| 추가 정보 | |

| 기타 | 연료 탱크는 다양한 모양과 크기로 제작될 수 있으며, 특정 용도에 맞게 설계됨 |

2. 용도

연료 탱크는 다양한 운송 수단과 장비에서 연료를 안전하게 보관하고 공급하는 핵심적인 역할을 수행한다. 연료 탱크의 적절한 설계와 구성은 시스템 전체의 안전에 매우 중요하다. 일반적으로 손상되지 않은 연료 탱크는 내부에 가연성 한계를 초과하는 연료 증기/공기 혼합물이 차 있어, 점화원이 있더라도 쉽게 연소하지 않아 안전하다.[4]

고정식 연료 탱크의 경우, 땅에 묻는 방식(매설)은 극한 온도나 차량 충돌 같은 외부 위험으로부터 탱크를 보호하는 경제적인 방법이다. 하지만 매설된 탱크는 누출 여부를 확인하기 어려워, 지하 저장 탱크의 환경 오염 가능성에 대한 우려가 제기되기도 한다.

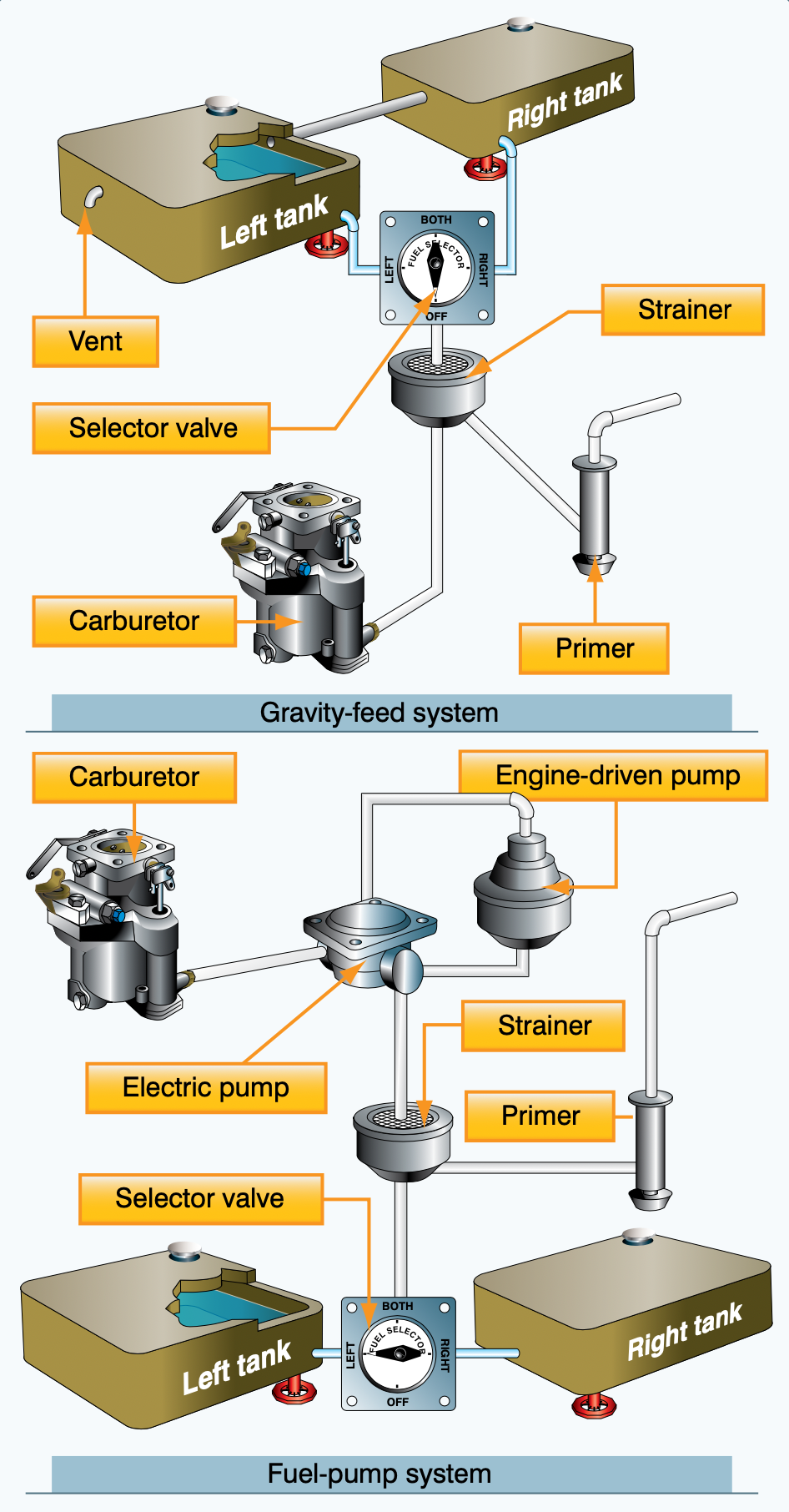

일반적으로 연료 탱크는 다음과 같은 필수적인 기능을 수행한다.

- 연료 저장: 정해진 양의 연료를 안전하게 저장하고, 연료 누출을 방지하며 연료 증기가 외부로 과도하게 배출되는 것을 최소화해야 한다.

- 연료 주입: 스파크 발생 없이 안전하게 연료를 주입할 수 있어야 한다.

- 연료량 측정: 연료 게이지 등을 통해 탱크 내 남은 연료의 양을 정확히 측정하거나 확인할 수 있는 방법을 제공해야 한다.

- 통기 (환기): 탱크 내부 압력이 과도하게 높아지는 것을 방지하기 위해 연료 증기를 적절한 밸브를 통해 배출하거나 관리해야 한다. (과압이 허용되지 않는 경우)

- 엔진 공급: 연료 펌프 등을 이용하여 엔진에 필요한 연료를 안정적으로 공급해야 한다.

- 안전성 확보: 외부 충격이나 손상 가능성을 예측하고, 이러한 상황에서도 안전을 유지할 수 있도록 견고하게 설계되어야 한다.

연료 탱크의 재료로는 금속 외에 플라스틱, 특히 고밀도 폴리에틸렌(HDPE)이 사용되기도 한다. HDPE는 단기적으로는 기능적인 문제가 없지만, 장기간 경유나 가솔린과 같은 연료에 노출될 경우 연료 성분이 플라스틱에 스며들어 포화될 수 있다. 특히 차량에 탑재된 플라스틱 탱크는 차량의 움직임으로 인해 연료가 지속적으로 흔들리면서 받는 힘(관성 및 운동 에너지) 때문에 환경 응력균열의 위험이 존재한다. 연료는 가연성이 높기 때문에 응력 균열은 치명적인 파손으로 이어질 수 있다. 따라서 HDPE 플라스틱 탱크는 비상 상황을 제외하고는 경유나 가솔린의 장기 보관보다는 단기 저장에 더 적합하다. 미국에서는 언더라이터스 래버러토리스(UL)의 승인(UL 142)을 받은 탱크가 최소 설계 기준으로 여겨진다.

특수한 용도를 위한 연료 탱크도 있다. 예를 들어, 경주용 차량에 사용되는 연료 탱크(연료 셀)는 충돌 사고 시 연료 누출 및 화재 위험을 최소화하도록 설계된다. 단단한 외부 껍질과 유연한 내부 라이닝 구조를 가지며, 내부에는 충격 흡수 및 연료 출렁임 방지를 위한 개방형 셀 폼(open-cell foam) 코어가 채워져 있다. 이는 연료 증기 폭발을 막고, 급격한 움직임 중에도 엔진에 연료가 안정적으로 공급되도록 한다.[4]

또한, 연료 증기 배출을 줄이기 위한 기술도 개발됐다. TI 오토모티브가 개발한 '병 속의 배'(ship in a bottle) 방식의 연료 탱크는 펌프, 제어 장치, 호스 등 연료 공급 부품 대부분을 플라스틱 탱크 내부에 통합시킨 설계이다. 이는 엄격해지는 배출가스 규제(예: 부분 무공해 차량(PZEV))에 대응하기 위한 기술이다.[5][6]

=== 항공기 ===

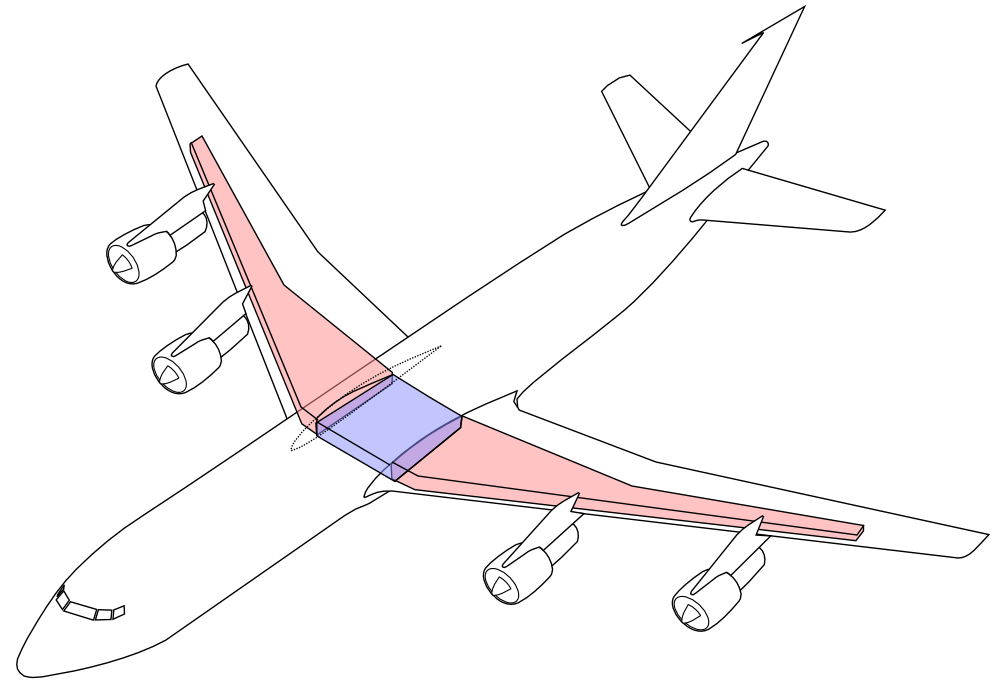

항공기에서는 주로 세 가지 유형의 연료 탱크가 사용된다: 일체형 탱크, 분리형 강체 탱크, 블래더 탱크.

- 일체형 탱크 (Integral Tank): 항공기 구조 자체의 일부 공간을 밀봉하여 연료 저장 공간으로 사용하는 방식이다. 대표적인 예가 대형 항공기의 날개 내부 공간을 연료 탱크로 활용하는 '젖은 날개(wet wing)' 구조이다. 이 방식은 항공기 구조와 통합되어 있어 탱크 자체를 분리하여 정비할 수는 없으나, 내부 검사 및 수리를 위한 접근 패널이 마련되어 있다. 대부분의 대형 수송기는 날개, 동체, 때로는 꼬리 부분까지 이 방식을 이용하여 연료를 저장한다.

- 분리형 강체 탱크 (Rigid Removable Tank): 별도로 제작된 금속 등의 단단한 탱크를 항공기 내 지정된 공간에 장착하는 방식이다. 탱크 자체를 분리하여 검사, 수리, 교체할 수 있다. 항공기의 구조적 강도에 영향을 주지 않는다. 세스나 172와 같은 소형 일반 항공기에서 흔히 사용된다.

- 블래더 탱크 (Bladder Tank) 또는 연료 셀 (Fuel Cell):[7] 강화 고무 등으로 만들어진 유연한 주머니 형태의 탱크를 항공기 구조 내부에 설치하는 방식이다. 탱크를 접거나 말아서 좁은 공간을 통해 삽입하고 내부에서 펼쳐 고정한다. 헬리콥터, 고성능 경비행기, 일부 소형 터보프롭 항공기 등에서 사용된다. 장점은 기체 내부의 복잡한 형상에 맞춰 최대한의 연료를 저장할 수 있다는 점이다. 단점으로는 장기간 사용 시 재질이 경화되어 취성이 증가하고 균열이 발생할 수 있다는 점이다.

- 피격 위험이 있는 항공기, 예를 들어 전투기나 헬리콥터는 총탄 등에 맞더라도 연료 누출을 최소화하는 자체 밀봉 연료 탱크(self-sealing fuel tank)를 주로 사용한다.

3. 연료 탱크 구조

연료 탱크의 적절한 설계와 구성은 해당 시스템의 안전에 매우 중요한 역할을 한다. 대부분의 경우 손상되지 않은 연료 탱크는 매우 안전한 편인데, 탱크 내부는 일반적으로 가연성 한계를 훨씬 초과하는 연료 증기와 공기 혼합물로 채워져 있어 점화원이 있더라도 쉽게 연소되지 않기 때문이다(드문 경우 제외).

고정식 연료 탱크의 경우, 극한의 온도나 차량 충돌과 같은 위험으로부터 탱크를 보호하는 경제적인 방법 중 하나는 땅에 묻는 것이다. 하지만 매설된 탱크는 누출 여부를 감지하기 어렵다는 단점이 있어, 지하 저장 탱크의 환경오염 위험성에 대한 우려가 제기되기도 한다.

연료 탱크는 대부분 공장에서 대량 생산되지만, 특수 목적이나 복원을 위해 수작업으로 제작되기도 한다.[1] 항공 우주 산업에서는 고온 환경에 노출되는 일체형 연료 탱크에 물, 알코올, 합성유, 석유계 유압 작동유 등에 대한 저항성이 뛰어난 특수 실런트(Fuel Tank Sealantseng)를 사용하기도 한다.[2]

연료 탱크의 용량이 크면 한 번 주유로 더 먼 거리를 갈 수 있지만, 무게가 늘어나고 차지하는 공간도 커져 특히 소형차에는 부담이 될 수 있다. 일반적인 자동차의 연료 탱크 용량은 평균적으로 약 45L에서 60L 사이이다.[3] 일부 차량에는 주 연료 탱크가 비었을 때 사용하는 작은 예비 탱크가 있거나, 주행 거리를 늘리기 위해 큰 보조 탱크(서브 탱크)를 장착하기도 하는데, 이는 특히 4륜구동 차량에서 볼 수 있다.

레이싱용 연료 탱크는 충돌 시 파손 위험을 줄이기 위해 단단한 외피와 유연한 내부 라이닝 구조를 가지며, 내부에는 개방형 셀 폼(open-cell foam) 코어를 채워 연료 증기 폭발을 막고 격렬한 주행 중 연료가 심하게 쏠리는 현상(연료 기아)을 방지한다.[4] 또한, 독일 라스타트(Rastatt)의 TI 오토모티브(TI Automotive)가 개발한 '병 속의 배'(ship in a bottle) 방식 연료 탱크는 펌프, 제어 장치 등 연료 공급 부품 대부분을 블로우 성형된 플라스틱 탱크 내부에 통합한 설계이다.[5] 이 기술은 부분 무공해 차량(PZEV) 규제에 대응하여 연료 증기 배출을 줄이기 위해 개발되었다.[6]

항공기는 목적과 설계에 따라 일체형, 분리형 강체, 블래더 등 다양한 유형의 연료 탱크를 사용하며[7], 전투기와 헬리콥터는 총격 등으로 인한 연료 누출을 막기 위해 자체 밀봉 연료 탱크를 주로 사용한다.

연료 탱크는 항공 사고의 원인이 되거나 피해를 키우는 요인이 되기도 한다. 예를 들어, TWA 800편 추락 사고는 연료 탱크 내 연료/공기 혼합물 폭발이 원인으로 지목되었으며[8], 이러한 위험을 줄이기 위해 연료 탱크 불활성화 시스템이나 탱크 내 소화용 발포제 사용이 고려된다.[9] 또한, 1960년 뮌헨 콘베어 340 추락 사고처럼 추락 시 유출된 연료가 화재를 일으켜 더 큰 피해를 발생시킬 수도 있다.[10]

3. 1. 탱크 본체

연료 탱크는 대부분 공장에서 대량 생산되지만, 자동차, 항공기, 오토바이, 보트, 트랙터 등에 사용될 맞춤형 탱크나 복원용 탱크의 경우 금속 세공가가 직접 제작하거나, 블래더(bladder) 방식 탱크처럼 수작업으로 만들기도 한다.

탱크 제작은 일반적으로 다음과 같은 단계를 거친다.

1. 모형 제작: 폼 보드 등을 이용해 만들고자 하는 탱크의 정확한 크기와 모양을 가진 모형을 만든다.

2. 설계: 연료 배출구, 배수구, 연료량 표시기, 이음매, 바플(baffle) 등의 위치를 결정하며 탱크 구조에 영향을 미치는 설계 요소를 확정한다.

3. 재질 결정 및 가공: 탱크 제작에 사용할 금속판의 두께, 성질, 합금 종류를 결정하고, 결정된 모양에 맞게 금속판을 자른다.

4. 성형 및 조립: 잘라낸 금속판을 구부려 탱크의 기본 몸체, 끝부분, 내부 바플 등을 만든다. 특히 항공기나 경주용 자동차의 바플에는 무게를 줄이면서 강도를 높이기 위해 경량화 구멍을 만들기도 한다.[1] 제작 막바지에는 연료 주입구(filler neck), 연료 흡입구(fuel pickup), 배수구, 연료량 감지 장치(fuel-level sending unit) 등을 위한 구멍을 뚫는다. 때로는 이 구멍들을 평평한 금속판 상태에서 미리 만들기도 한다.

5. 마무리 및 검사: 바플과 끝부분 등을 리벳으로 고정할 수 있으며, 누출 방지를 위해 리벳 머리 부분을 브레이징(경납땜)이나 솔더링(연납땜)으로 처리하기도 한다. 끝부분은 접어서 솔더링하거나, 플랜지(flange, 가장자리를 접어 만든 테두리)를 만들어 브레이징 또는 용접하고, 필요시 에폭시 계열 밀봉재를 사용하기도 한다. 솔더링, 브레이징, 용접 작업이 끝나면 반드시 누출 여부를 검사한다.[1]

항공 우주 산업에서는 고온 환경에 노출되는 일체형 연료 탱크에 특수 실런트(Fuel Tank Sealantseng)를 사용하기도 한다. 이 실런트는 물, 알코올, 합성유, 석유계 유압 작동유 등 다양한 액체에 대한 저항성이 뛰어나다.[2]

3. 1. 1. 재질

연료 탱크의 재질로는 주로 강판이나 합성수지(플라스틱)가 사용된다. 이 재질들은 가솔린이나 경유 같은 위험물을 안전하게 저장하기 위한 특별한 조치가 적용된다.강판으로 만든 탱크는 녹 발생을 막기 위해 도금된 강판을 사용한다. 탱크 제작 시에는 틈이 생기지 않도록 용접으로 조립하며, 용접의 시작과 끝 지점은 서로 겹치도록 한다. 탱크 바깥쪽에는 부식 방지를 위해 도장 처리를 한다.

합성수지로 만든 탱크는 강판 탱크에 비해 관통이나 파괴에 대한 강도, 열에 대한 내성이 다소 약하기 때문에 별도의 기술 기준이 마련되어 있다.[14] 하지만 합성수지는 녹이 슬지 않고 가볍다는 장점이 있다. 또한 현가장치, 구동계, 배기관이나 머플러 등 주변 부품과의 간섭을 최소화하는 복잡한 모양으로도 저렴하게 대량 생산할 수 있어 널리 사용된다. 특히 고밀도 폴리에틸렌(HDPE) 같은 플라스틱은 단기적으로는 사용 가능하지만, 연료가 재질에 스며들어 장기적으로 문제를 일으킬 수 있으며, 차량 운행 중 연료의 움직임으로 인해 환경 응력균열이 발생할 위험도 있다.

과거에는 수지 탱크에서 연료 성분(탄화수소)이 미세하게 새어 나오는 투과 현상이 문제가 되었다. 이는 신경 장애나 광화학 스모그의 원인 물질로 지적되기도 했다. 그러나 재료 및 성형 기술의 발달로, 여러 종류의 수지를 여러 겹으로 쌓아 만드는 다층 구조 성형 방식을 통해 이 문제를 해결했다.[15]

또한, 탱크 내부에 고무와 같이 신축성 있는 소재로 만든 주머니(블래더)를 넣는 방식의 블래더 탱크도 있다. 이 방식은 연료 증기(베이퍼) 발생을 억제하고, 연료량 변화나 내부 압력 변화에 유연하게 대응할 수 있다 (블래더는 방광을 의미한다).

3. 1. 2. 위치

연료 탱크의 위치는 차량의 종류, 설계 목적, 안전 규정 등을 고려하여 결정된다. 고정식 연료 탱크의 경우, 외부 충격이나 극한의 온도로부터 보호하기 위해 땅에 묻는 방식이 사용되기도 하지만, 이 경우 누출 여부를 확인하기 어렵다는 단점이 있다.[3]승용차의 경우, 연료 탱크의 위치는 여러 요소를 고려하여 결정된다. 엔진 열이나 외부 충돌로부터 탱크를 보호하고, 연료량 변화가 차량의 무게중심이나 관성 모멘트에 미치는 영향을 최소화하는 것이 중요하다.

- 전륜구동 승용차: 일반적으로 뒷좌석 아래 바닥이나 트렁크 바닥 아래, 또는 뒷좌석 뒤편에 가로 혹은 세로로 배치된다. 차체 중앙에 세로로 배치하는 경우도 있다.

- 후륜구동 및 미드십 엔진 차량: 차량 앞쪽 휠베이스 안에 배치되는 경우가 많다.

- 센터 탱크 레이아웃: 일부 차종에서는 앞좌석 아래 바닥에 연료 탱크를 배치하는 방식을 사용하기도 한다.

화물자동차(트럭)의 경우, 주로 휠베이스 내의 래더 프레임 바깥쪽에 연료 탱크를 설치한다. 장거리 운행을 위해 기본 탱크와 동일한 용량의 보조 탱크를 추가로 장착하는 경우도 흔하다.

스포츠 유틸리티 비히클(SUV), 오프로드 차량, 픽업트럭, 경트럭 등은 휠베이스 내 프레임 안쪽에 앞뒤로 길게 배치하거나, 차량 뒤쪽의 리어 오버행에 배치하는 경우가 많다.

과거 일부 차종에서는 앞좌석 아래 실내 공간에 연료 탱크를 두기도 했으나, 안전상의 이유로 현재는 이러한 방식은 거의 사용되지 않는다.

3. 1. 3. 형상

연료 탱크의 형태는 자동차의 구조, 특히 구동 방식에 따라 달라지는 경우가 많다.FF 차량은 프로펠러 샤프트가 없어 차체 뒤쪽 바닥에 공간 여유가 있기 때문에, 대체로 바닥이 평평한 형태의 연료 탱크를 사용한다. 하지만 FF 기반의 4WD 차량은 뒤쪽으로 동력을 전달하는 프로펠러 샤프트가 지나가야 하므로, 이를 피하기 위해 탱크 바닥 가운데 부분이 움푹 들어간 형태를 가진다. 이 모양이 말의 안장과 비슷하다고 하여 “안장형 탱크”라고 부르기도 한다.

반면, FR 기반의 4WD 차량은 원래부터 프로펠러 샤프트가 지나가는 구조이므로 FF 기반 차량처럼 구동 방식 변경에 따른 큰 구조 변화가 없어 연료 탱크 형태에 큰 영향을 주지 않는다. 경자동차의 경우, 연료 탱크 자체가 작아서 프로펠러 샤프트와 간섭할 일이 거의 없으므로 구동 방식 차이가 탱크 형태에 영향을 미치지 않는다.

트럭에 사용되는 연료 탱크는 구조가 단순하여 굴곡이 적은 직육면체나 원기둥 형태가 많다. 악기인 드럼과 비슷하게 생겼다고 해서 “드럼 탱크”라고 불리기도 한다.

일부 차량에는 주 연료 탱크 외에 비상용 예비 탱크나 주행 거리를 늘리기 위한 보조 탱크(서브 탱크)가 추가로 장착되기도 하는데, 특히 4륜구동 차량에서 종종 볼 수 있다.[3]

3. 1. 4. 내부 구조

연료 탱크 본체에는 연료를 공급하고 관리하기 위한 여러 부품이 내장되어 있다.연료는 모터로 구동되는 연료 펌프를 통해 엔진으로 공급된다. 연료 펌프의 흡입구에는 탱크 내 이물질이 펌프로 유입되어 손상되는 것을 막기 위한 필터가 설치되어 있다. 엔진에 이물질이 유입되는 것을 방지하는 필터는 연료 탱크의 외부에 설치되어 있다.

탱크 내부의 연료량을 측정하기 위해 연료 게이지가 사용된다. 이는 보통 플로트를 이용하여 연료의 액면 높이를 감지하고, 이 정보를 전기 신호로 변환하여 운전석의 계기판에 남은 연료량을 표시한다.[1] 연료 증기로 인해 탱크 내부 압력이 비정상적으로 높아지는 것을 방지하기 위해 연료 증기 배출 밸브(Fuel Vapor Valve)가 설치되어 있다. 이 밸브는 일정 압력 이상이 되면 자동으로 열려 증기를 배출함으로써 탱크의 손상을 막는다.

또한, 차량이 가속하거나 감속할 때, 또는 코너를 돌 때 연료가 한쪽으로 쏠리는 현상을 억제하기 위해 내부에 바플 플레이트(Baffle Plate)라는 칸막이 판이 설치된다.[1] 연료가 심하게 쏠리면 연료 펌프가 일시적으로 연료를 공급하지 못하게 되거나(연료 기아), 연료 액면이 출렁이며 불필요한 연료 증기가 과도하게 발생할 수 있다. 바플 플레이트는 이러한 문제를 완화하는 역할을 한다. 특히 항공기나 경주용 자동차의 바플에는 무게를 줄이고 강도를 높이기 위해 경량화 구멍이 있는 경우도 있다.[1] 다만, 고밀도 폴리에틸렌(HDPE) 같은 수지(플라스틱)로 만들어진 연료 탱크에는 바플 플레이트가 없는 경우도 있다.

레이싱용 연료 탱크는 안전을 위해 특수한 내부 구조를 가지기도 한다. 탱크 내부는 개방형 셀 폼(open-cell foam) 코어로 채워져 있는데, 이는 탱크의 빈 공간에서 연료 증기가 폭발하는 것을 방지하고, 격렬한 주행 중 연료가 심하게 흔들리는 것을 최소화하여 차량의 균형을 유지하고 엔진에 안정적으로 연료를 공급하는 데 도움을 준다.[4]

3. 2. 인렛 파이프

차체의 주유구에서 연료탱크로 연료를 주입하는 파이프이며, 재질은 강관 또는 수지로 만들어진다. 많은 승용차의 경우 주유구 캡은 나사식이며, 잠글 때 특정 토크에서 "딸깍"하는 소리가 나도록 설계되어 과도한 조임이나 풀림을 방지한다.인렛 파이프와 거의 평행하게, 인렛 파이프보다 가는 관인 브리더 튜브가 설치되어 있다. 주유 시에는 주입된 연료만큼 탱크 내의 공기가 배출되어야 하는데, 인렛 파이프만으로는 공기 배출이 원활하지 않으므로 공기 배출을 위한 경로를 별도로 설치한 것이다. 이 튜브는 탱크에서 연료 주입구 부근까지 연결되어 있다.

미국에서 판매되는 승용차에는 주유구를 열었을 때 휘발유 증기가 대기 중으로 증발하는 것을 방지하는 장치도 설치되어 있다.

4. 오토바이 연료 탱크

20세기 전반에 걸쳐 오토바이에는 주로 기화기가 사용되었으며, 연료 공급은 연료 펌프가 아닌 중력에 의한 낙하 방식으로 이루어지는 것이 일반적이었다. 따라서 연료 탱크는 기화기보다 높은 위치에, 연료 파이프를 짧게 하기 위해 엔진 바로 위에 배치되는 경우가 많았다. 이 경우 탱크 내 압력을 대기압과 같게 유지하고 연료를 원활하게 낙하시키기 위해 탱크 캡은 통기 구조로 되어 있었다. 이 때문에 오토바이가 넘어졌을 때는 캡의 통기 구조를 통해 연료가 새기 쉬웠다. 일부 차종에서는 온도 변화, 진동, 기울기에 의해 휘발유 증기나 연료가 새지 않도록 탱크 캡에 통기로를 닫는 수동 밸브가 갖춰져 있기도 했다.

탱크 하부에는 온(ON), 오프(OFF), 예비(Reserve)의 3방향으로 전환할 수 있는 연료 콕이 설치된 경우가 많았다. 오토바이에는 연료계가 장착되지 않은 차종이 많았기 때문에, 평소에는 연료 콕을 '온' 상태로 두고 주행하다가 연료 부족 현상이 나타나면 라이더가 잔량이 적음을 인지하고 '예비' 위치로 전환하여 주유소까지 주행할 수 있도록 했다. 이는 완전한 연료 고갈을 예방하는 역할도 했다.

스쿠터의 경우, 기화기를 사용하더라도 기계식 저압 펌프를 이용해 연료를 공급하는 경우가 많아, 연료 탱크를 좌석 아래 수납 공간(메트인 공간) 등 비교적 낮은 위치에 배치하기도 했다.

2000년대 이후에는 연료 분사 장치와 연료 펌프를 이용한 연료 공급이 일반화되면서, 반드시 엔진 바로 위에 연료 탱크를 배치할 필요가 없어졌다. 이에 따라 차체 중심 근처나 엔진 하부의 프레임 내부에 연료 탱크를 설치하는 등 프레임 설계와 함께 자유로운 배치가 가능해졌다. 이러한 차종에서는 연료 콕이 없고 대신 연료계가 장착되는 것이 일반적이 되었다.

5. 항공기 연료 탱크

항공기는 일반적으로 세 가지 유형의 연료 탱크를 사용한다. 일체형, 분리형 강체, 그리고 블래더(bladder) 탱크이다.

- 일체형 탱크(Integral Tank): 항공기 구조물의 내부 공간 자체를 밀봉하여 연료 저장 공간으로 사용하는 방식이다. 대표적인 예로 대형 항공기에서 흔히 볼 수 있는 '젖은 날개(wet wing)'가 있다. 이 방식은 항공기 구조의 일부이기 때문에 정비나 검사를 위해 탱크를 따로 떼어낼 수 없다. 따라서 내부 검사, 수리 등을 위해 별도의 검사 패널이 필요하다. 대부분의 대형 수송기는 날개, 동체, 때로는 꼬리 부분까지 이 방식을 이용하여 연료를 저장한다.

- 분리형 강체 탱크(Rigid Removable Tank): 탱크를 설치하기 위해 마련된 공간에 별도로 제작된 탱크를 장착하는 방식이다. 주로 금속으로 만들어지며, 필요시 검사, 교체, 수리를 위해 쉽게 제거할 수 있다. 항공기의 구조적 안전성이 이 탱크에 의존하지 않는다. 세스나 172와 같은 소형 일반 항공기에서 흔히 사용된다.

- 블래더 탱크(Bladder Tank) 또는 연료 셀(Fuel Cell)[7]: 강화 고무 재질의 주머니 형태로 만들어진 탱크를 항공기 구조물 내부에 설치하는 방식이다. 블래더는 접거나 말아서 좁은 주입구나 접근 패널을 통해 삽입한 후, 내부에서 버튼이나 스냅 등으로 고정된다. 많은 고성능 경항공기, 헬리콥터, 일부 소형 터보프롭 항공기에서 사용된다. 이 방식의 주요 장점은 주어진 공간을 최대한 활용하여 연료를 저장할 수 있다는 점이다. 반면, 오래 사용하면 재료가 단단하고 부서지기 쉬워지는 가공 경화 현상이 발생하여 취성이 증가하고 균열이 생길 수 있다는 단점이 있다.

- 전투기나 헬리콥터는 종종 총격 등으로 인한 연료 누출을 막기 위해 자체 밀봉 연료 탱크를 사용하기도 한다.

연료 탱크는 항공 사고의 원인이 되거나 피해를 키우는 요인이 되기도 한다. 특히 연료 탱크 폭발은 치명적인 결과를 초래할 수 있다.[8]

- TWA 800편 추락 사고의 공식적인 "추정 원인"은 연료 탱크 내부에 형성된 폭발성 연료/공기 혼합물이었다. 결함 있는 배선이 점화원으로 작용하여 탱크가 폭발했고, 이로 인해 항공기가 공중 분해되었다. 비록 이 사고 원인에 대해서는 여전히 논란이 있지만, 유사한 폭발 사고는 다른 항공기에서도 발생한 바 있다. 이러한 위험을 줄이기 위해 연료 탱크 불활성화 시스템을 도입하거나 탱크 내부에 소화용 발포제를 채우는 방법이 사용된다.[9]

- 사고 시 누출된 연료에 불이 붙어 화재나 추가 폭발로 이어질 수도 있다. 1960년 뮌헨 콘베어 340 추락 사고에서는 추락한 수송기의 불타는 연료가 도로를 지나던 전차(트램)를 덮쳐 큰 화재가 발생했다. 이 사고로 비행기 탑승객 20명과 전차 승객 32명 전원이 사망했다.[10]

일부 지역에서는 항공기 연료 탱크를 '항공기 연료 셀'이라고 부르기도 한다.

6. 안전

연료 탱크의 적절한 설계와 제작은 시스템 전체의 안전 확보에 매우 중요한 역할을 한다. 대부분의 경우 손상되지 않은 연료 탱크는 매우 안전한 편이다. 탱크 내부는 가연성 한계를 훨씬 넘어서는 연료 증기/공기 혼합물로 채워져 있어, 드물게 점화원이 발생하더라도 연소가 일어나기 어렵다.

고정식 연료 탱크의 경우, 극한의 온도나 차량 충돌과 같은 외부 위험 요소로부터 탱크를 보호하기 위해 땅에 묻는 방식이 경제적인 대안이 될 수 있다. 하지만 매설된 탱크는 누출 여부를 감시하기 어렵다는 단점이 있으며, 이로 인해 지하 저장 탱크 누출로 인한 환경 오염 위험성에 대한 우려가 지속적으로 제기되고 있다. 가정용 난방유나 기타 위험 물질을 저장하는 경유 저장 탱크의 경우, 안전을 위해 방유벽 설치가 보험 회사 등에 의해 요구되기도 한다.

연료 탱크는 때때로 항공 재난의 직접적인 원인이 되거나 피해를 키우는 요인이 되기도 한다. 특히 연료 탱크 폭발은 치명적인 결과를 초래할 수 있다.[8]

- TWA 800편 추락 사고의 공식적인 "추정 원인"은 항공기 중앙 연료 탱크 내부에 폭발 가능성이 있는 연료/공기 혼합물이 존재했기 때문으로 밝혀졌다. 당시 결함이 있는 배선이 탱크 내부에서 점화원으로 작용하여 폭발을 일으켰고, 이는 여객기 공중 분해라는 참사로 이어졌다. 이러한 유형의 폭발은 다른 항공기에서도 발생한 사례가 있다. 연료 탱크 불활성화 시스템이나 탱크 내부에 소화용 발포제를 채우는 방식은 연료 탱크 폭발 가능성을 줄이는 데 도움이 될 수 있다.[9]

- 연소하는 연료는 항공기 자체는 물론 주변의 다른 물체나 사람에게도 폭발이나 화재를 일으킬 수 있다. 1960년 뮌헨 콘베어 340 추락 사고 당시, 추락한 수송기에서 흘러나온 연료가 도로를 지나던 전차에 옮겨붙어 대형 화재로 번졌다. 이 사고로 비행기 탑승객 20명과 전차 승객 32명 전원이 사망하는 비극이 발생했다.[10]

한편, 군용 차량의 경우 전투 지역에서 적의 공격으로 인한 연료 탱크 폭발을 방지하기 위해 BattleJacket이나 고무 방수포와 같은 특수 보호 시스템이 개발되어 사용되고 있다.[13]

참조

[1]

논문

Tanks A Lot - Methods for Metal Fuel Tank Development and Fabrication

2010-11-01

[2]

웹사이트

WS-8020 Class B Sealant - High Temperature Fuel Tank Sealant

https://nslaerospace[...]

2020-03-13

[3]

웹사이트

What Is The Average Size Of A Car Gas Tank?

https://mechanicbase[...]

2023-01-04

[4]

웹사이트

Safety Fuel Cell Facts

https://fuelsafe.com[...]

2019-05-26

[5]

웹사이트

TI introduces fuel tank technology

http://www.autonews.[...]

Automotive News

2016-11-06

[6]

웹사이트

High Tech Fuel Tanks

http://www.caranddri[...]

2016-11-06

[7]

웹사이트

Aircraft Fuel Cells

http://ffcfuelcells.[...]

Floats and Fuel Cells, Inc. (FFC)

2014-11-05

[8]

웹사이트

Connecticut Personal Injury Attorney

http://www.trantolol[...]

Trantolo Law

2012-12-24

[9]

웹사이트

Aviation Rulemaking Advisory Committee - Fuel tank harmonization working group final report

http://www.fire.tc.f[...]

AIA, AECMA, ATA, ALPA, IATA, FAA, JAA, GAMA, API

2012-12-24

[10]

웹사이트

The Leading Emergency Management Site on the Net

http://www.emergency[...]

emergency-management.net

2012-12-24

[11]

뉴스

Backup Facility to Power Water Works During Outages

2007-06-07

[12]

웹사이트

Section 8

http://www.sfwmd.gov[...]

2007-06-08

[13]

웹사이트

Monitor: Bang but no boom

http://ww3.economist[...]

[14]

웹사이트

別添16 乗用車用プラスチック製燃料タンクの技術基準

https://www.mlit.go.[...]

국토교통성

2024-10-15

[15]

웹사이트

<エバール>(ガソリンタンク)

https://www.kuraray.[...]

クラレ

2024-10-15

관련 사건 타임라인

( 최근 20개의 뉴스만 표기 됩니다. )

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com